Mezcladores y sistemas de mezcla de polvos o granos

En instalaciones de mezcla partimos de productos secos en polvo (harinas) o granulados, y los mezclamos en forma homogénea para su utilización posterior o directamente para su embolsado. También es posible el agregado de líquidos como agua, fragancias, aceites, grasas, etc.

Tenemos versiones de mezcladores adaptados para cada tipo de producto e industria.

De acuerdo a las necesidades, las instalaciones pueden estar conformadas desde solo el mezclador hasta plantas llave en mano de mezcla de alta capacidad y automatizadas. Los utilizamos para alimentos, químicos, cementos, minerales, etc.

Tipos de mezcladores

Fundamentalmente, podemos clasificar a los mezcladores en los de tipo “por batch” o “continuos”.

- Mezcladores por Bach o discontinuos: En este tipo de mezcladores, se ingresan los productos, se mezclan durante cierto tiempo y transcurrido el mismo, se descargan.

- Mezcladores continuos: Los mezcladores de este tipo, deben ser alimentados en forma continua por cada componente en forma proporcional a su porcentaje requerido en la mezcla. Los mismos ingresan por un extremo del mezclador y salen por el otro perfectamente mezclados.

Mezcladores Prillwitz

En los sistemas de mezcla, la velocidad es muy importante y es por eso que todos nuestros mezcladores son de alta velocidad. Entre ellos, tenemos fundamentalmente los siguientes:

- Mezclador helicoidal HIT: Mezclador del tipo horizontal por batch, con rotor con sinfines helicoidales de paso encontrado. Muy rápido. Logra una alta calidad de mezcla en pocos segundos.

- Mezclador vertical MVA: Mezclador con sinfín vertical por rebalse por batch. Se logran calidades de mezcla intermedias. Su principal ventaja es que no requiere instalaciones periféricas.

- Mezclador de alta velocidad a paletas MIT: Mezclador del tipo horizontal continuo con aspas o paletas. Requieren un alto nivel de automatización, pero obtienen alta calidad de mezcla en espacios reducidos.

Ensayo: ¿Cómo se evalúa la calidad de una mezcla?

Una mezcla consta de al menos dos componentes, que normalmente están completamente separados entre sí al comienzo del proceso de mezcla. El objetivo de un proceso de mezcla es la distribución homogénea de los componentes. Incluso las porciones más pequeñas de la mezcla, deben tener, en lo posible, una composición que corresponda a la mezcla completa.

Para evaluar la calidad de la mezcla, deben tomarse muestras de los diferentes sectores de la masa mezclada y analizarlas. El tamaño adecuado de una muestra, depende esencialmente del destino de la mezcla. Por ejemplo, el tamaño de la muestra es mucho más pequeña si su destino es la producción de pequeños comprimidos en la producción farmacéutica, que si se tratara de alimento para animales.

La homogeneidad ideal de mezcla se obtendría cuando la concentración X de un componente es igual en todas las muestras individuales que pudiéramos tomar. La homogeneidad ideal no ocurre en sistemas de mezcla reales, y de acuerdo a las características físicas de los productos a mezclar y del tipo de mezclador elegido, podremos, en mayor o menor medida, acercarnos al ideal.

El desvío standard de las concentraciones en las muestras individuales respecto de la concentración objetiva, es una medida de la calidad de una mezcla. Para el modelo matemático de la mezcla es irrelevante si la concentración de cada muestra individual varía hacia arriba o hacia abajo. Por lo tanto, como medida de calidad de la mezcla se utiliza el desvío standard al cuadrado. En definitiva, el valor que nos dará la precisión de una mezcla de ciertos componentes de ciertas propiedades físicas, con cierto tamaño de muestras y con cierta máquina mezcladora funcionando cierto tiempo, será la varianza de las concentraciones de las muestras:

Dónde:

σ²(t) = Varianza después de cierto tiempo t

n = Número de muestras

Xi = Concentración ideal

Xs = Concentración medida

Principales modelos de mezcladores que podemos suministrar

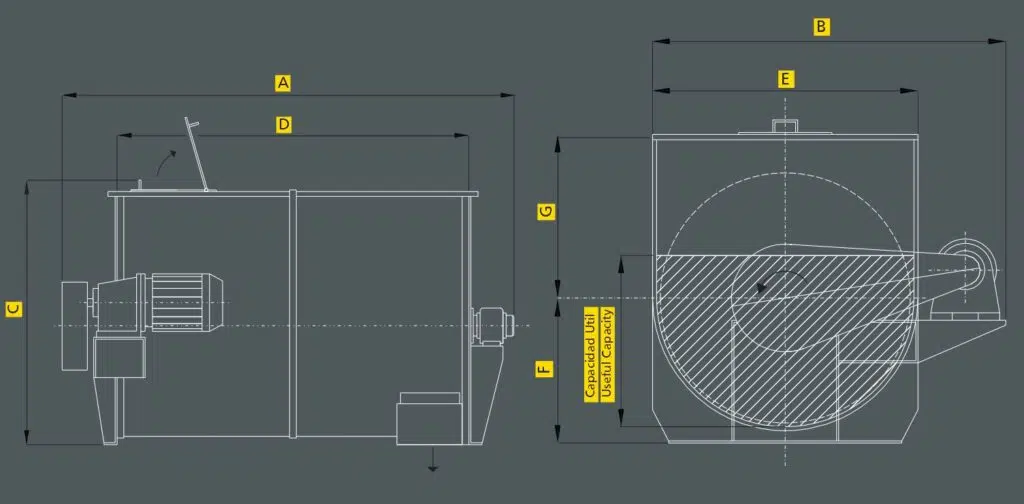

1- Mezclador horizontal helicoidal HIT

El Mezclador rápido Hit ha sido especialmente diseñado para mezclar en 3 a 5 minutos grandes volúmenes de producto.

Esta máquina mezcladora posee un rotor horizontal con dos tornillos o cintas sin fin de doble filete, que giran transportando el producto en sentido contrario, mezclando de este modo los distintos componentes. También en el vaciado nuestro equipo de mezclado se destaca por su rapidez: con la versión de descarga normal en un extremo la tolva contenedora se vacía completamente en 20 segundos. Con la versión de descarga rápida en toda su longitud, la descarga se completa en 6 segundos.

Prillwitz ha perfeccionado sus mezcladores de alta velocidad incorporándoles un preciso sistema de doble sinfín helicoidal que asegura la perfecta homogeneidad en la mezcla.

Su robusta construcción hace de nuestros mezcladores un ítem imprescindible a la hora de mezclar todo tipo de productos e ingredientes, desde los más abrasivos como minerales, hasta aquellos de difícil deslizamiento como harinas.

Para aquellos que necesitan un exacto control del peso, Prillwitz provee mezcladores con balanza y sistemas de pesaje al que optativamente se le puede adosar un sistema con control de recetas y producción.

Muy habitual para mezcla de cereales molidos para fabricación de alimentos balanceados para ganado vacuno, ovino, cerdos y otros animales.

Una vez producida la mezcla, proveemos también silos, embolsadoras y llenadoras de Big-bags para completar el proceso.

2- Mezclador vertical MVA

Mezclador con sinfín vertical, integrado a un sistema de alimentación y descarga, que permite operarlo sin instalaciones anexas. Muy usado en la industria plástica para la preparación de Masterbatch aditivos.

El mezclador MVA está especialmente diseñado para hacer mezclas de productos de pesos específicos similares con la posibilidad también de agregado de líquidos.

Debido a la forma en que se alimenta y descarga el mezclador, se utiliza en general en forma autónoma, sin necesidad de instalaciones anexas.

Alimentación al mezclador: La forma más habitual de alimentarlo es a través de una tolva de entrada inferior que normalmente está adaptada para recibir el contenido de bolsas. Posee una rejilla que evita el ingreso de productos extraños

Descarga del mezclador: La descarga se produce a través de una tolva que se encuentra del lado opuesto de la alimentación. En la misma hay una válvula que normalmente es manual, pero que también puede ser electroneumática como opción.

Tiempos de mezclado: Dependen del producto y del % de agregado de líquidos, pero en general son siempre menores a los 10 minutos.

3- Mezclador continuo de alta velocidad a paletas MIT

Nuestro nuevo turbo-mezclador a paletas MIT está diseñado para la mezcla continua de productos en polvo o granulados con el agregado o no de líquidos.

Debido a su alta velocidad de su rotor a paletas horizontal, se garantiza una gran calidad de mezcla, aunque los productos a mezclar tengan características muy distintas.

Paletas mezcladoras: El rotor del mezclador posee paletas de inclinación fija. Las mismas pueden cambiarse cómodamente en caso de desgaste. En los mezcladores pequeños, el cambio de las paletas mezcladoras se hace por un extremo. En los más grandes, hay una puerta en la circunferencia y en toda la longitud de la máquina, que permite el cambio a través de la misma

Ejemplos de posibles instalaciones de mezcla de diferente complejidad y aplicación

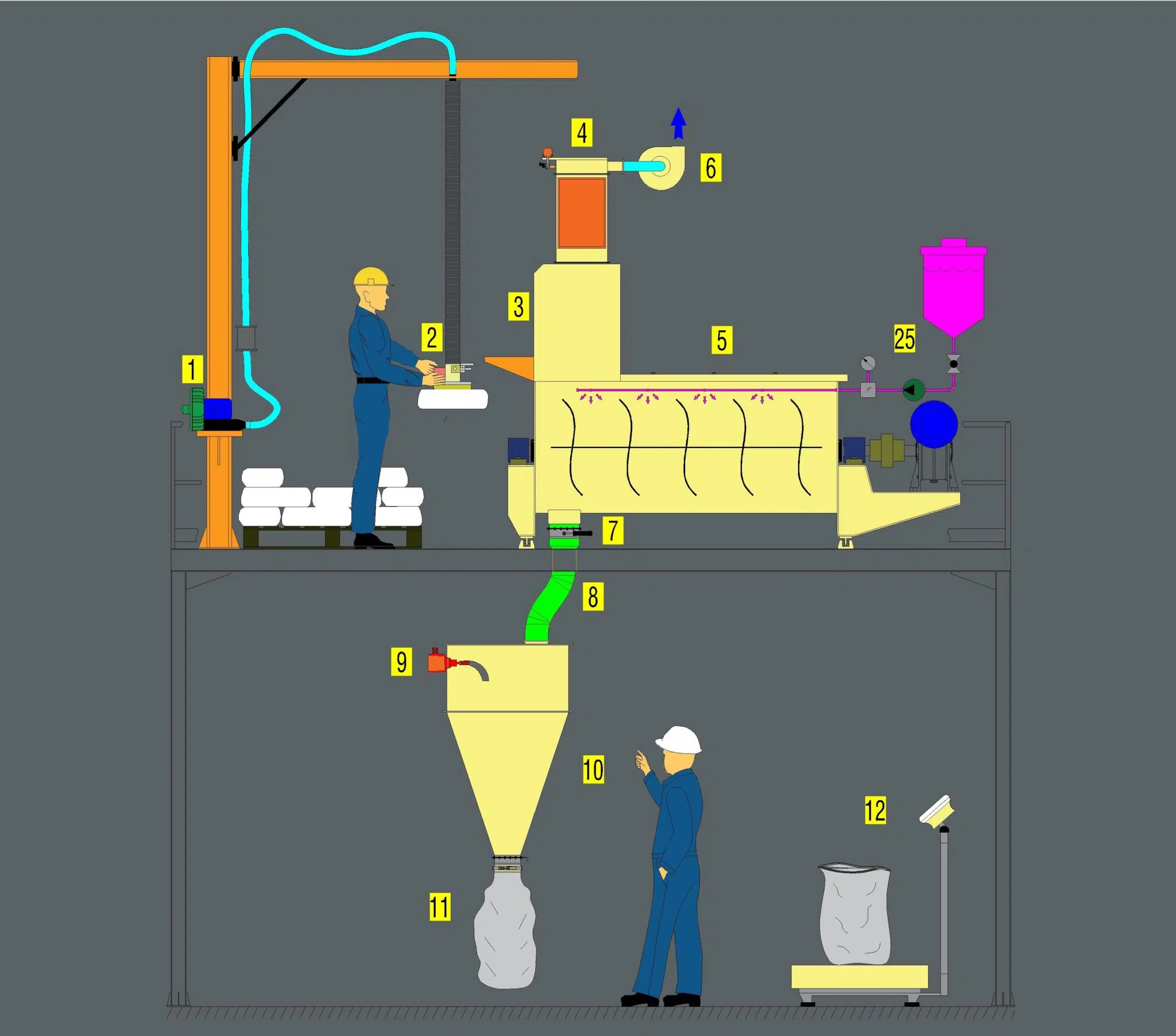

La instalación de mezcla por batch que sigue es una instalación simple que se utiliza habitualmente para capacidades intermedias. Para este tipo de instalaciones es muy útil el mezclador horizontal de doble hélice de paso encontrado HIT.

Para simplificarse aún más, es posible alimentar al mezclador directamente por su tapa abisagrada con rejilla de seguridad, y de esta forma evitar algunos elementos.

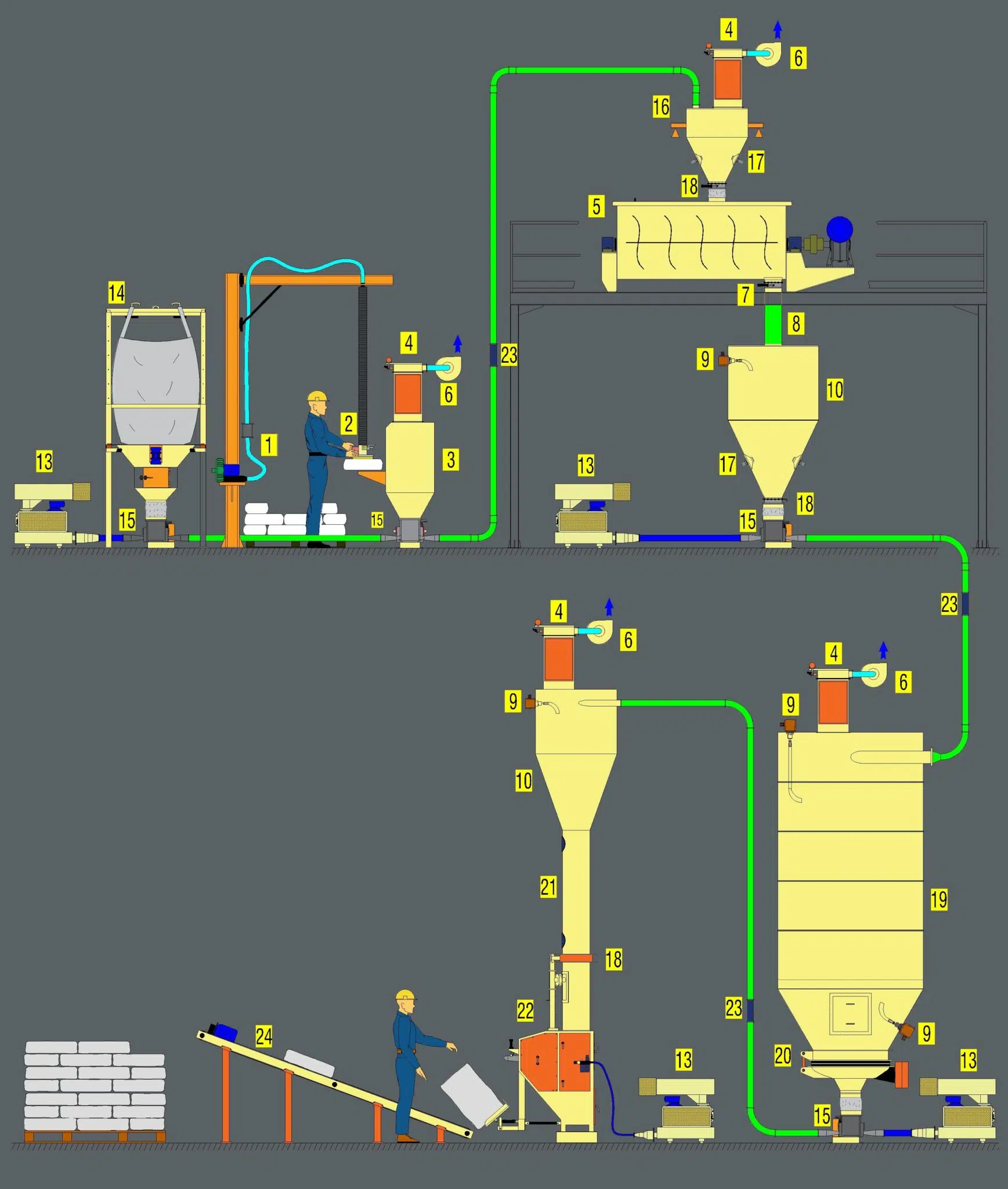

La instalación de mezcla por batch que sigue es una instalación de alta capacidad, donde se automatiza la dosificación de cada materia prima en la proporción que la mezcla requiere. Observar que sobre el mezclador horizontal HIT se coloca una balanza donde se pesa cada componente en forma automatizada.

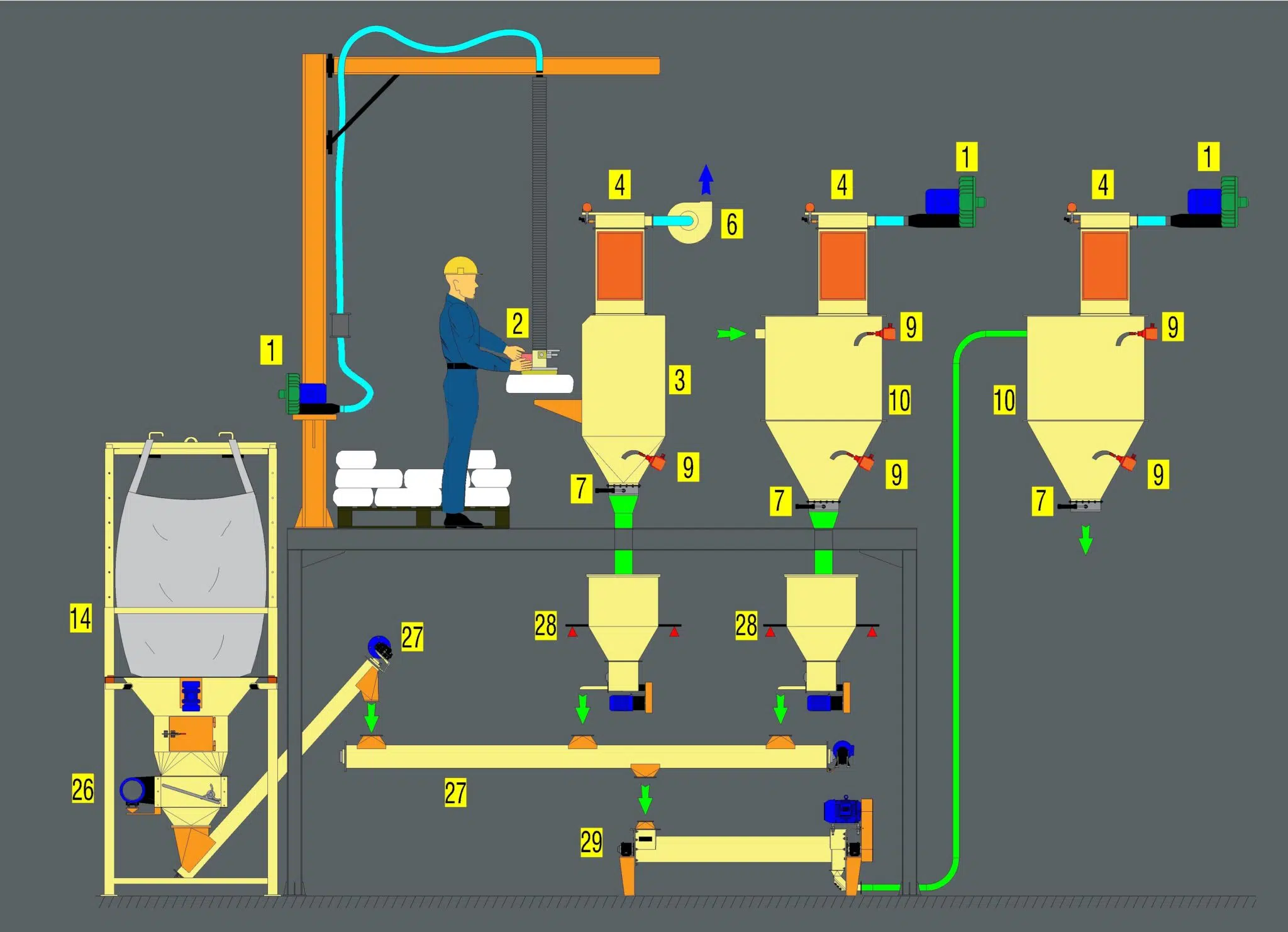

La instalación de mezcla que sigue es del tipo continúa. Esto quiere decir que cada componente se agrega con la proporción en peso por unidad de tiempo que requiere el producto final. Para hacer la mezcla utilizamos el mezclador continuo a paletas MIT. Otro componente muy usado en este tipo de instalaciones es el dosificador gravimétrico DMCAg, cuya función es alimentar con cierta cantidad precisa de kg/h al mezclador.

03- Tolva corte de bolsas

04- Filtro HDFA

05- Mezclador HIT

06- Ventilador HT

07- Válvula mariposa

09- Control de nivel

10- Depósito pulmón

11- Suncho para colocar bolsa

12- Báscula de piso

13- Compresor ASR

16- Tolva balanza

17- Fluidificador

18- Válvula manual

19- Silos

20- Extractor HAM

21- Depósito/visor

22- Embolsadora PNBP

23- Visor

24- Cinta transportadora

25- Dosificación de líquidos

28- Dosificador gravimétrico DMCA

29- Mezclador MIT

03- Tolva corte de bolsas

04- Filtro HDFA

05- Mezclador HIT

06- Ventilador HT

07- Válvula mariposa

09- Control de nivel

10- Depósito pulmón

11- Suncho para colocar bolsa

12- Báscula de piso

13- Compresor ASR

16- Tolva balanza

17- Fluidificador

18- Válvula manual

19- Silos

20- Extractor HAM

21- Depósito/visor

22- Embolsadora PNBP

23- Visor

24- Cinta transportadora

25- Dosificación de líquidos

28- Dosificador gravimétrico DMCA

29- Mezclador MIT

¿Qué debemos saber para elegir el mezclador más apropiado?

Para el diseño de una instalación de mezcla, necesitamos saber como mínimo lo siguiente:

- Granulometría (Micrones) y peso específico aparente (kg/dm3) de cada componente seco.

- Datos de cada componente líquido. Corrosividad, viscosidad, etc.

- % de cada componente en la mezcla.

- Envase del que se partirá para ingresar cada componente al sistema: Bolsa (kg), big bag, silo, etc.

- Capacidad requerida de mezcla (Kg/h).

- Destino de la mezcla: Bolsa (Peso y tipo), silo, depósito a producción, etc.

Algunos productos habituales para mezclado:

– Trigo

– Maiz

– Avena

– Café

– Cacao

– Centeno

– Cebada

– Arroz

– Girasol

– Garbanzos

– Soja

– Maní

– Porotos

– Especias

– Alimento balanceado

– Pellets o piensos

– Azúcar cristal

– Azúcar impalpable

– Cacao

– Café

– Coriandro

– Curcuma

– Gelatina

– Harina de hueso

– Harina de pescado

– Leche en polvo

– Legumbres secas

– Pan rallado

– Rebozador

– Aluminio en polvo

– Atrazina

– Bentonita

– Bórax en polvo

– Cal

– Caolín

– Carbón activado

– Carbonato de Calcio

– Cemento

– Conchilla

– Cuarzo

– Dióxido de Titanio

– Dolomita

– Fertilizantes

– Fosfato Monoamonico

– Fosfato Diamonico

– Fosfato Tricalcico

– Mica

– Materiales Refractarios

– Naftalenosulfonato de sodio

– Negro de humo

– Pigmentos

– Jabones

– Sal

– Silice Precipitada

– Soda cáustica

– Sulfato de Magnesio

– Sulfato de Zinc

– Tanino

– Tierra Diatomea

– Tinturas

– Yeso

– Litio

– Afrecho y afrechillo

– Semita y semitín de trigo

– Semolina

– Rebasillo

– Harina zootécnica

– Semola de Maiz

– Sémola

– Polenta

– Harina de trigo, maíz, soja, etc.

– Germen

– Almidón

– Cáscara

– Policarbonato

– Tereftalato de polietileno PETE o PET

– Polietileno de alta densidad HDPE

– Cluoruro de polivinilo PVC

– Polietileno de baja densidad LDPE

– Polipropileno PP

– Policloruro de vinilo o PVC

– Poliestireno PS

– Polietileno

– Polipropileno PP

– Poliestireno Expandido (telgopor)

– Aserrín

– Madera

– Corcho

– Jabón en polvo

– Pigmentos