Las materias primas disponibles para la alimentación animal pueden ser sometidas a diversos tratamientos tecnológicos con el fin de mejorar su valor nutricional. Los tratamientos tienen por objetivo inactivar o destruir eventuales factores antinutricionales y mejorar la digestibilidad y la disponibilidad de los diferentes constituyentes bioquímicos.

Clasificación de los procesos a los cuales pueden ser sometidos los cereales para mejorar sus características alimenticias

Los procesos a los cuales son sometidos los cereales, para mejorar sus características alimenticias, se pueden clasificar en fríos y calientes. Es una clasificación primaria pero útil para comprender la importancia de cómo quedan expuestos para utilizarlos biológicamente.

- Dentro de los fríos, los más utilizados son el molido, quebrado y el aplastado.

- Dentro de los calientes el micronizado, la fabricación de copos, el pelleteado y la extrusión y expansión.

Los calientes pueden a su vez ser divididos en métodos húmedos y secos. En los procesos húmedos se trabaja con agua y temperatura bajo la forma de vapor y en los secos sólo con temperatura.

Lograr una buena gelatinización; el objetivo para el aumento de la digestibilidad

Los más utilizados, para mejorar las características alimenticias de los cerales, son los de tipo térmico o hidrotérmico, unidos a un tratamiento mecánico. El principal objetivo se centra en desorganizar la estructura cristalina del almidón para alcanzar su estado de gelatinización.

Estos procedimientos alteran los almidones que poseen grupos hidroxilos, los cuales son poco solubles en agua. La alteración de estos grupos por procesos hidrotérmicos, elevan el poder de retención del agua y facilitan la hinchazón y gelatinización de los granos de almidón. Los almidones pregelatinizados, cocidos por extrusión o sobre rodillos y después secos, hinchan directamente en el agua fría, que retienen bien. La temperatura a la cual ocurren estos fenómenos se la llama temperatura de gelatinización y está asociada con la ruptura de los puentes secundarios de hidrógeno que mantienen las cadenas de polímeros unidas. La temperatura de gelatinización en el caso de la cebada está en un rango de 59-64ºC, para el trigo 65-67ºC y para el sorgo entre 67 y 77ºC.

Entender el proceso de pregelatinización es importante para comprender la significación práctica de una digestión facilitada de los almidones por los animales.

En granos de maíz y sorgo, resulta notable el aumento de digestibilidad ruminal y post-ruminal obtenido mediante el tratamiento con vapor y formación de copos. Uno de los objetivos de la suplementación con este tipo de granos es aportar energía al rumen sobre todo en pasturas de alto contenido y degradabilidad proteica (alfalfas, verdeos de invierno, forrajes frescos de calidad). La elección del tipo de grano a utilizar es de suma importancia a los fines de armonizar (equilibrar) la disponibilidad de energía y proteína a nivel de rumen.

Es importante señalar que la gelatinización del almidón por cocción lo hace más digestible que por las enzimas amilolíticas.

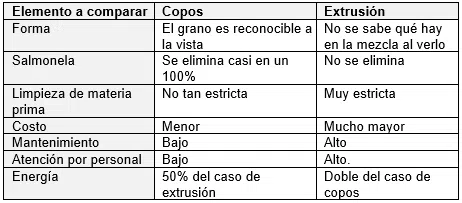

Comparación entre extrusión y fabricación de copos

Es fundamental la ventaja de que, en la fabricación de copos, el grano es reconocible. Esto da mayor seguridad al comprador ya que los componentes del alimento se ven. Los microorganismos como la salmonela son totalmente eliminados en la torre de cocción por vapor ya que hay un contacto prolongado con el calor (15 a 60 minutos).

Productos a obtener con la línea de fabricación de copos:

Es posible fabricar copos de un solo grano o hacer mezclas de los mismos antes del aplastado. En aquellos casos en que se desee agregar vitaminas, etc., es posible mezclar posterior con pellet que contengan dichos micro componentes.

Materia prima: Mezcla de granos.

Producto final: Granos aplastados.

Producto Final: Con pellets.

Materia prima: Mezcla de granos.

Producto final: Granos aplastados.

Producto Final: Con pellets.

Descripción del proceso de fabricación de copos:

Como hemos visto, para obtener una alta digestibilidad del alimento, las tecnologías disponibles son la extrusión y la fabricación de copos. El peleteado con prensa no es comparable debido a que obtiene menor gelatinización.

La fabricación de copos es un proceso termomecánico de “cocción-laminado” al cual se someten los cereales. La cocción se realiza con vapor a baja presión mientras que el laminado consiste básicamente en aplastar el grano en finas láminas. De esta forma se logra que el almidón de los granos se transforme en sustancias menos complejas como son las dextrinas y los azúcares (efecto químico de calor-presión), y los granos de almidón pierdan la estructura cristalina, dando origen al fenómeno de la gelatinización (efecto físico). El producto obtenido luego de la desecación se denomina “copos de cereales”, cuyas ventajas son:

- Eliminar bacterias y eventualmente el desarrollo de toxinas que pueden aparecer en condiciones de almacenaje prolongado.

- Inactivar factores antinutricionales.

- Modificar el aspecto físico de los alimentos.

- Incrementar la voluminosidad.

- Intensificar el grado de imbibición de las partículas.

- Incrementar la digestibilidad del almidón por su transformación en dextrinas.

El proceso se articula en tres fases:

Fase 1: Tratamiento hidrotérmico.

Consiste en distribuir uniformemente, en la cámara de cocción, vapor de agua a baja presión (una atmósfera). Este es mezclado permanentemente con los cereales para que el producto reciba al mismo tiempo y a la misma temperatura el calor a presión. Para evitar sobrecalentamientos o, en su defecto, deficiente grado de cocción, se colocan sensores de temperatura en el sistema.

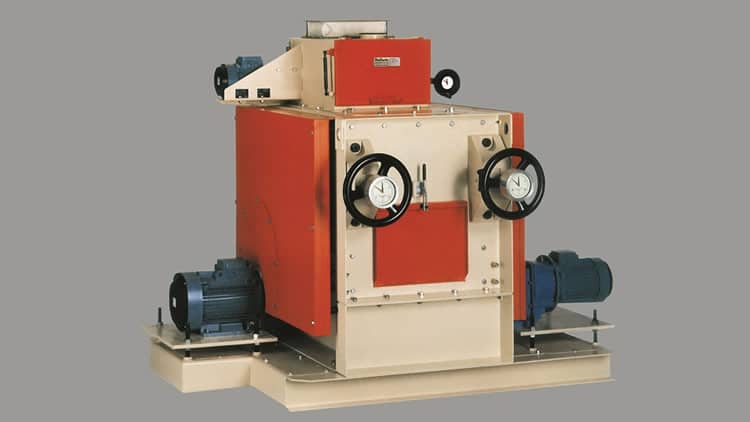

Fase 2: Tratamiento mecánico.

Es realizado por un laminador con dos cilindros contrapuestos. En esta máquina es muy importante la uniforme alimentación a lo largo de toda la superficie laminadora. Es posible hacer un fino rayado de la superficie de aplastamiento que facilita el desprendimiento del copo y su conductividad térmica.

Fase 3: Tratamiento de secado y enfriado.

La humedad y la temperatura son eliminadas en un desecador donde el producto en copos pasa por corrientes de aire caliente y frío. Se obtiene así un producto con una humedad del 13% y con una temperatura cercana a la ambiental.

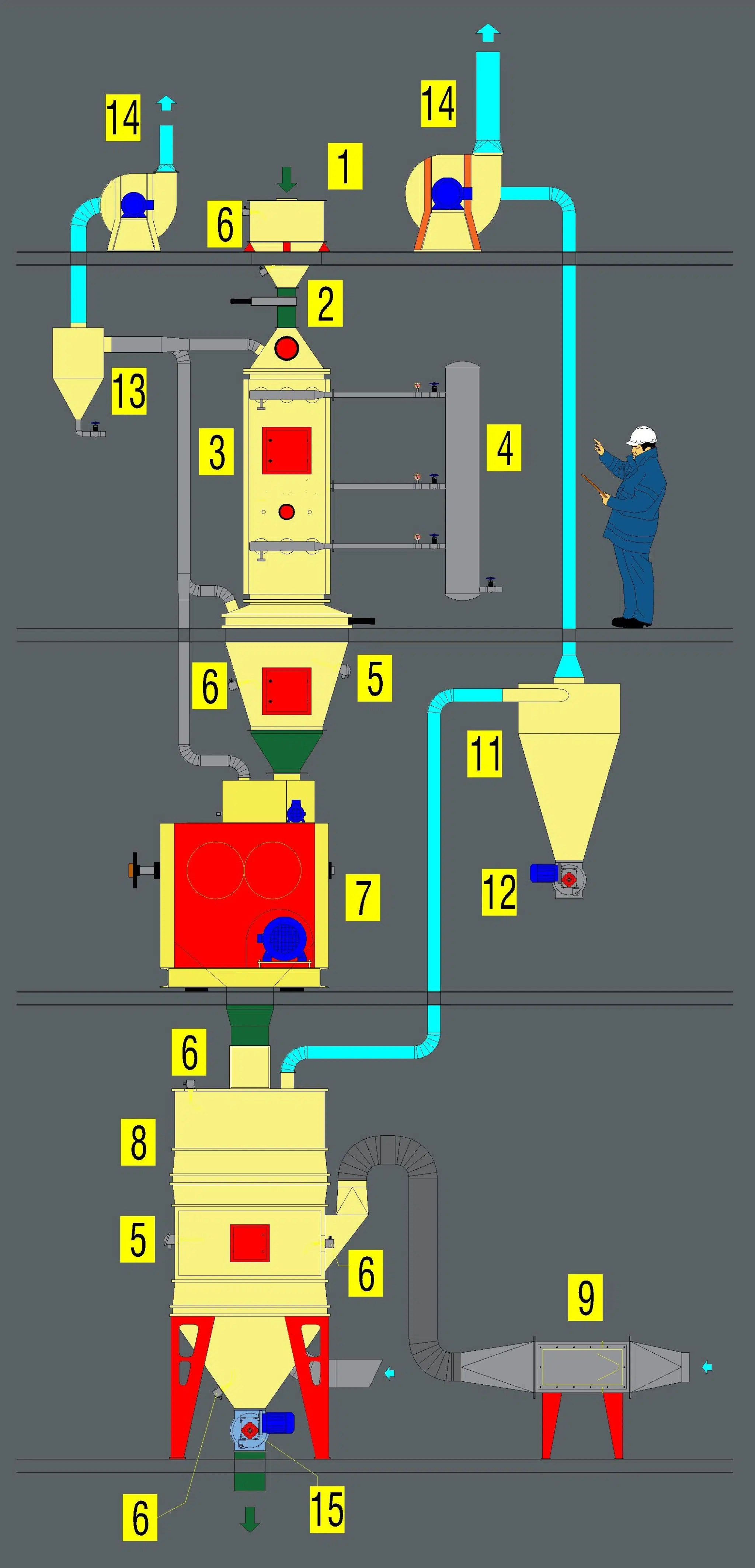

Diagrama de flujo de rolado de granos

01 – Depósito de alimentación

02 – Válvula guillotina

03 – Fase 1: Cocina a vapor

04 – Cuadro de vapor

05 – Termocupla

06 – Control de nivel rotativo

07 – Fase 2: Cilindros laminadores

08 – Fase 3: Secador enfriador

09 – Generador de aire caliente

10 – Tablero eléctrico

11 – Separador ciclónico

12 – Válvula de extracción

13 – Depósito condensador de vapor

14 – Ventilador HT

15 – Válvula rotativa HSC

Tipos de granos y semillas para el rolado

- Trigo

- Maiz

- Avena

- Centeno

- Cebada

- Arroz

- Girasol

- Garbanzos

- Soja

- Otros

- Trigo

- Maiz

- Avena

- Centeno

- Cebada

- Arroz

- Girasol

- Garbanzos

- Soja

- Otros