Los sistemas de aspiración y filtrado se han hecho imprescindibles en la industria, debido al aumento de los estándares de control ambientales, laborales y de productividad.

Estos sistemas colectores de polvo y materiales particulados en general, no solo deben eliminar los focos de polución, sino también colaborar en la mejora en el rendimiento del proceso mediante él recupero de producto.

¿Cómo se determina y dimensiona un sistema de aspiración industrial?

1. Primeramente, debe determinarse la tipología general más adecuada a la necesidad: Para ello tenemos fundamentalmente 2 alternativas:

1.a- Colectores de polvo industriales centralizados

1.b- Colectores de polvo industriales, compactos o insertables

Una vez determinada la tipología, deben dimensionarse los elementos intervinientes, de los cuales, el mas importante es el separador del polvo del aire. Para esta separación pueden usarse filtros de mangas o ciclones de aire.

Su determinación tiene 2 etapas:

2- Cálculo del tamaño del filtro de aire o ciclón y ventilador

3- Elección del tipo de separador filtrante de aire más adecuado: Para la colección del polvo fabricamos básicamente 3 tipos de filtros y 2 tipos de ciclones.

3a- Filtro HDFA: Diseñado para optimizar la separación de polvo con el agregado del efecto ciclónico del ingreso de aire.

3b- Filtro HDFQ: Su diseño permite economizar espacio y reducir costos. Por otro lado, son los que permiten alcanzar mayores superficies filtrantes.

3c- Filtro HDFT: Pequeño y especialmente desarrollado para caudales reducidos de aire como es el caso de las tolvas donde descargan transportes neumáticos.

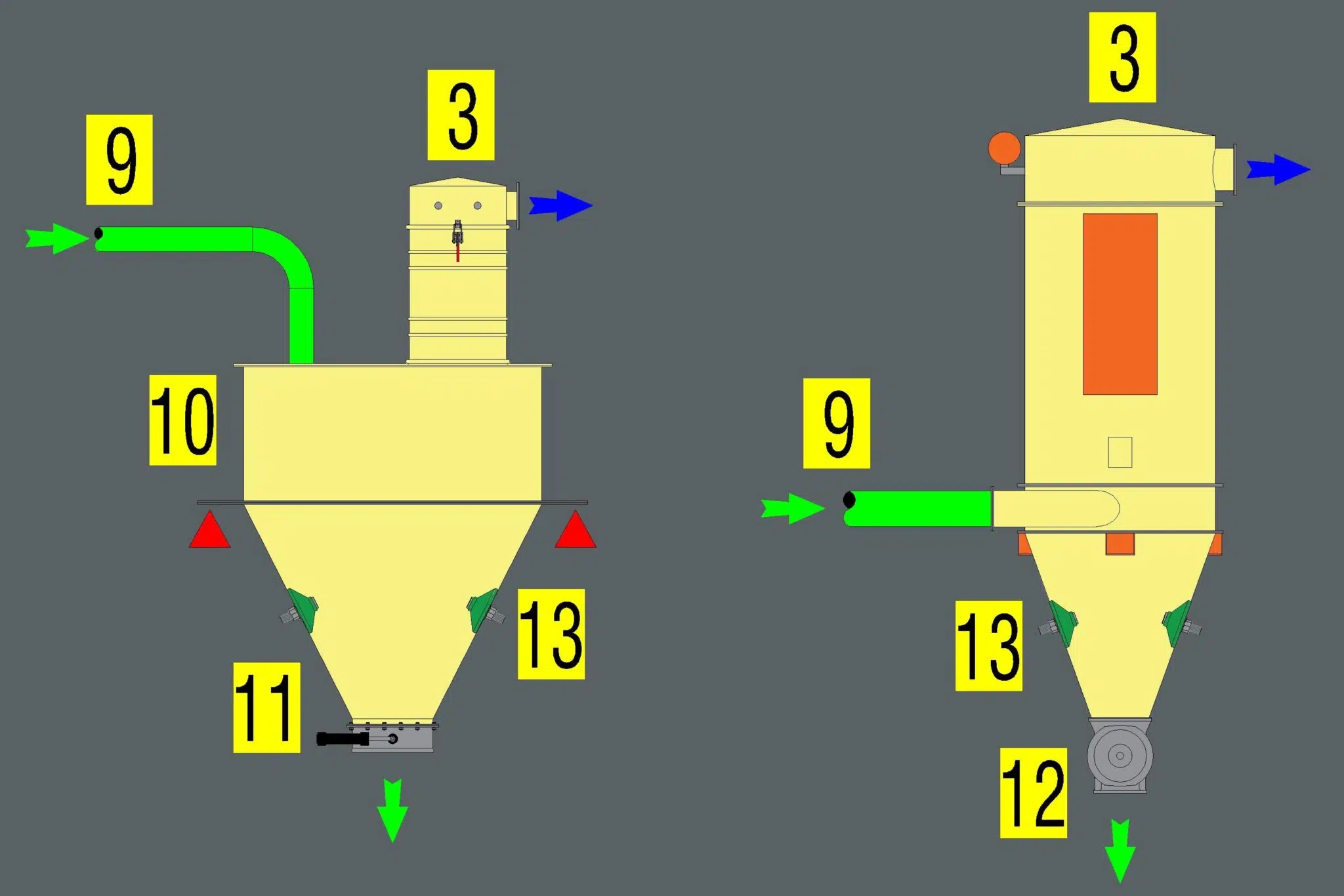

3d- Colectores ciclónicos separadores modelos CA y CONICEL: Los primeros tienen una parte separadora superior cilíndrica y los ciclones CONICEL tienen todo su cuerpo con forma cónica. Considerar que los ciclones tienen un menor % de separación de polvo que un filtro de mangas.

Y si usted está interesado en saber cómo funciona un filtro de mangas y el porqué de su mayor o menor eficiencia, siga el siguiente link.

1- Principales tipologías de sistemas de aspiración industrial

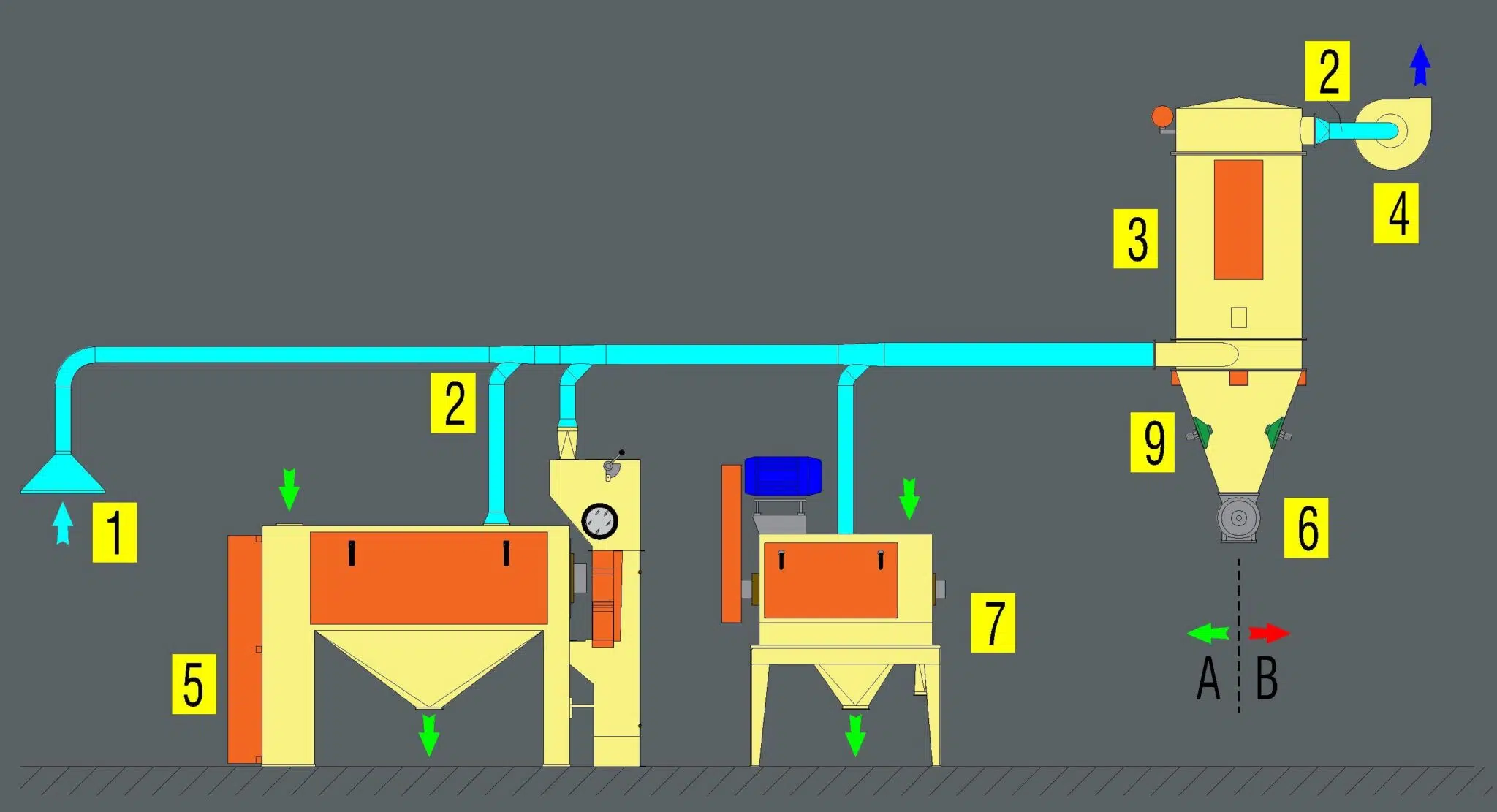

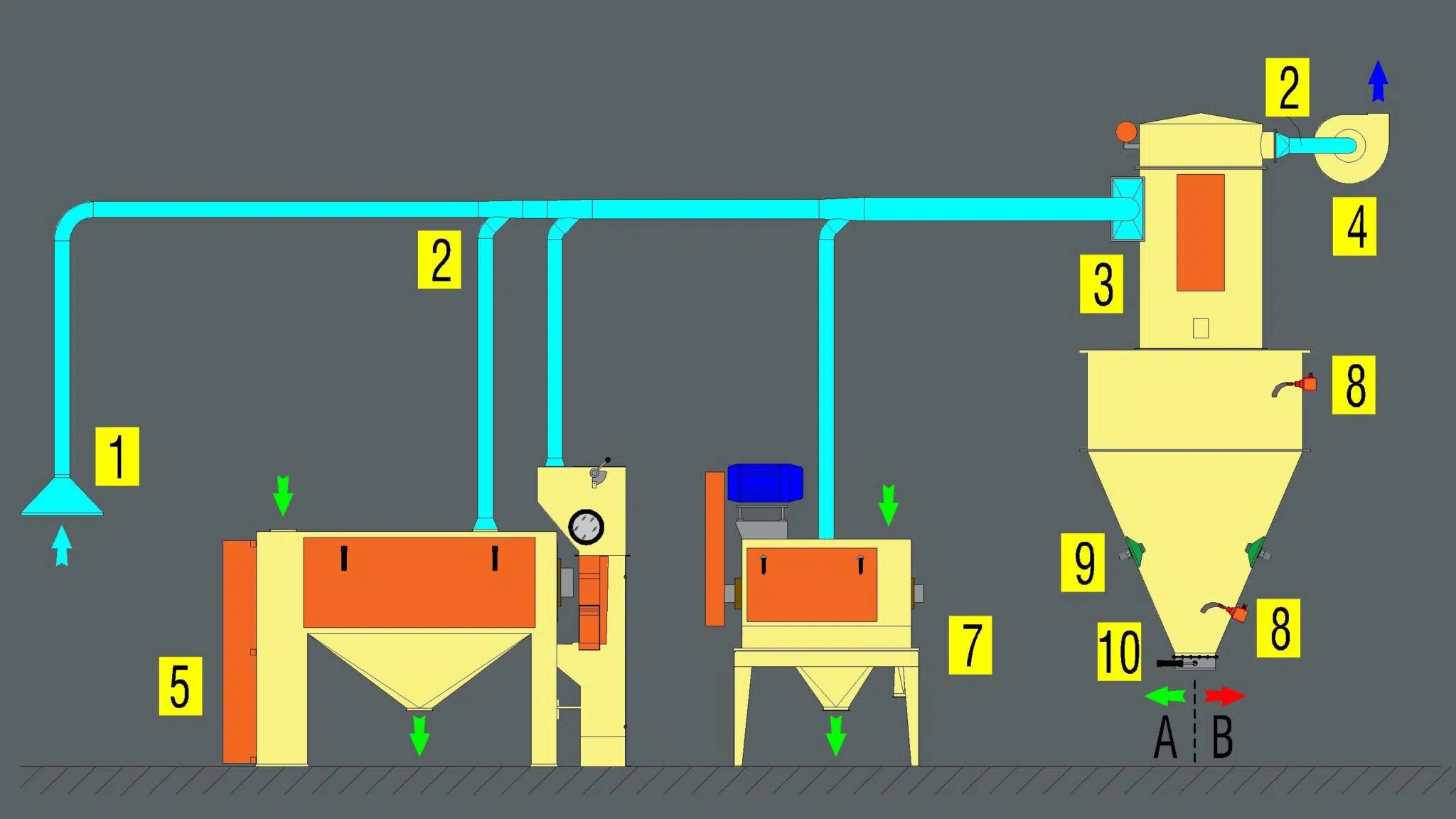

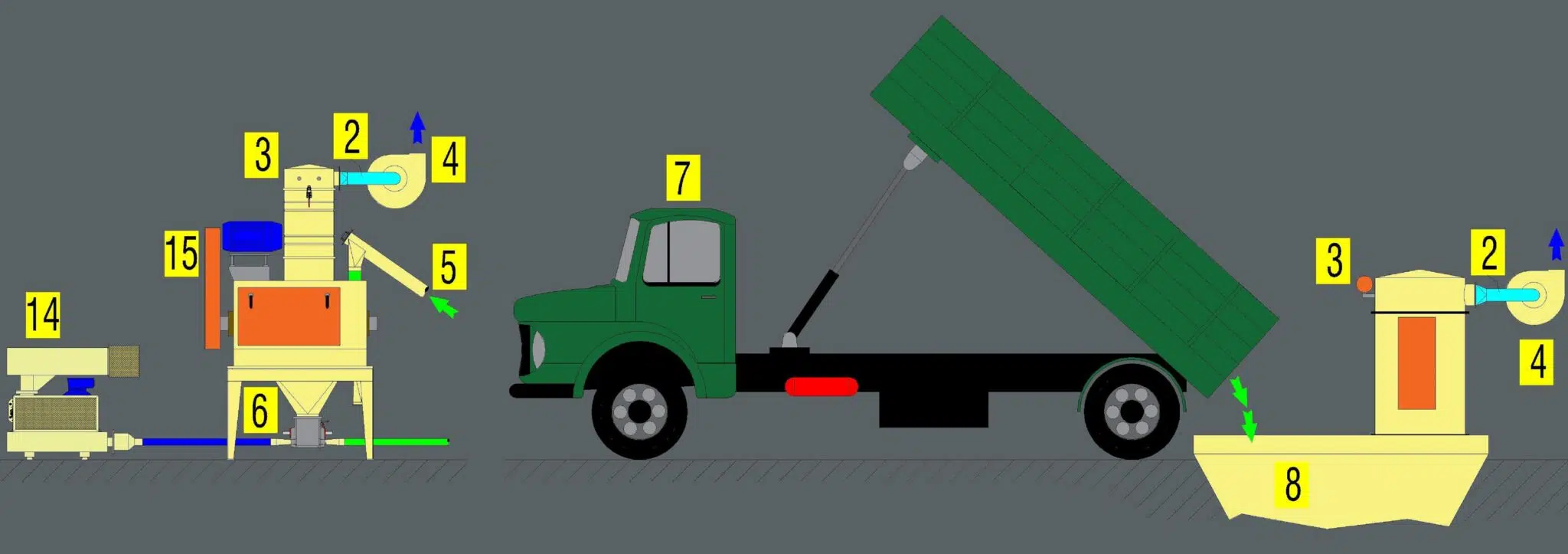

En los diagramas que siguen, pueden verse las 2 tipologías más comunes de aspiración con ejemplos de las mismas.

En todas ellas se distinguen los 4 componentes principales que aparecen en toda instalación de aspiración industrial: (Ejemplificamos los diagramas con filtros, pero los mismos podrían reemplazarse por ciclones)

1- Dispositivo captador: Típicamente, campanas o tolvas a través de las cuales se captan los contaminantes. Deberá contar con la geometría apropiada que permita el arrastre del polvo.

2- Conductos o tubería de aspiración: Encargados de conducir el aire cargado con el contaminante a la velocidad apropiada hasta el filtro o separador elegido. Y luego del mismo, al ventilador.

3- Equipo depurador o separador: Cumple la función de recibir el polvo junto al aire y separarlo del mismo. Los más usuales con separadores ciclónicos, filtros de mangas, colectores de polvo, etc.

4- Impulsor o generador de aire: Generalmente, se trata de ventiladores centrífugos que proporcionara la energía necesaria para que el aire con polvo circule por campanas, conductos y separador, garantizando el caudal y presión necesarios para vencer las restricciones del circuito de conducción (pérdida de carga del sistema).

1.a- Colectores de polvo industriales centralizados

Se trata de un sistema de aspiración que tiene como objetivo tomar el contaminante en el lugar más próximo posible del punto donde se ha generado en uno o más focos, conduciéndolo hacia el dispositivo colector.

1.b- Colectores de polvo industriales, compactos o insertables

A diferencia del sistema de aspiración centralizado, estos se montan sobre el punto a controlar y en el mismo lugar de captura, el polvo es aspirado y retenido por el depurador para luego ser descargado en el dispositivo en el que se generó el contaminante recuperándolo para el proceso.

07- Camión volcador

08- Tolva subterránea

10- Tolva balanza

11- Válvula mariposa

14- Soplador lobular

2- Selección y dimensionamiento del filtro de mangas y ventilador

En cuanto a la selección y dimensionamiento de equipos, se deben tener en cuenta las características físico-químicas del producto, tipo y características de los puntos de emisión, concentración de contaminante, condiciones del sitio y/o ambiente de la instalación, requerimientos y regulaciones, etc.

Esta información permite al proyectista de instalaciones de aspiración, calcular el caudal de aspiración ideal, la superficie filtrante necesaria, características de los elementos filtrantes y demás elementos del sistema.

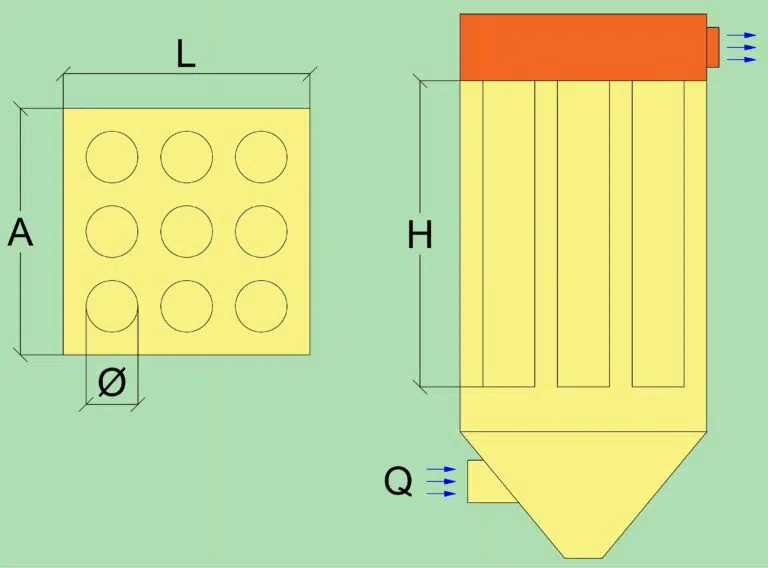

Entre los parámetros de selección o dimensionamiento de filtros de mangas se destacan la Velocidad de Filtrado, también conocida como Relación de Filtrado. La misma se define como el caudal en m³/min de aire contaminado máximo que podrá atravesar 1 m² de superficie filtrante. Se establece en función de las características del producto a filtrar, su granulometría y concentración, tipo de filtro, etc.

La relación de filtrado para nuestros filtros de autolimpieza por pulsos de aire, oscila entre 1 y 6 (m/min). Si bien existen tablas y fórmulas empíricas que permite aproximar al valor ideal para cada contaminante, en general se recurre a un análisis de muestras del material, antecedentes y experiencias previas.

Vf = Q / Aft y

Aft = π · Ø · H · n

Donde:

Vf= Velocidad de filtrado (m/min)

Q = Caudal de aire (m³/min)

Aft = Área filtrante total (m²)

Ø = Diámetro de manga (m)

H = Largo de manga (m)

n = Cantidad de mangas

El otro parámetro importante al dimensionar un filtro de mangas, es la Velocidad Ascendente, y se define como la velocidad del aire a través el área abierta entre las mangas filtrantes dentro de un colector de polvo. Si esta velocidad del flujo de aire ascendente es demasiado alta, el polvo expulsado de las mangas durante la limpieza, no decantará hacia la tolva inferior. En su lugar, será reincorporado y llevado de regreso a la superficie de la manga, provoca caída de presión, un uso excesivo de aire comprimido y una vida útil más corta de las mangas. Un valor límite típico de la velocidad ascendente es de 0.5 a 1.2 m/seg y siempre debe ser menor a la velocidad de flotación del producto en el aire.

Vi = Q / (At-Am) y

At = A · L

Am = (π · Ø² · n) / 4

Donde:

Vi = Velocidad ascendente (m/seg)

Q = Caudal de aire (m³/seg)

At = Sección transversal del filtro (m²)

Am = Área seccional de las mangas (m²)

A y L = Lados del filtro (m)

Ø = Diámetro de manga (m)

n = Cantidad de mangas

Cálculo de ciclones separadores:

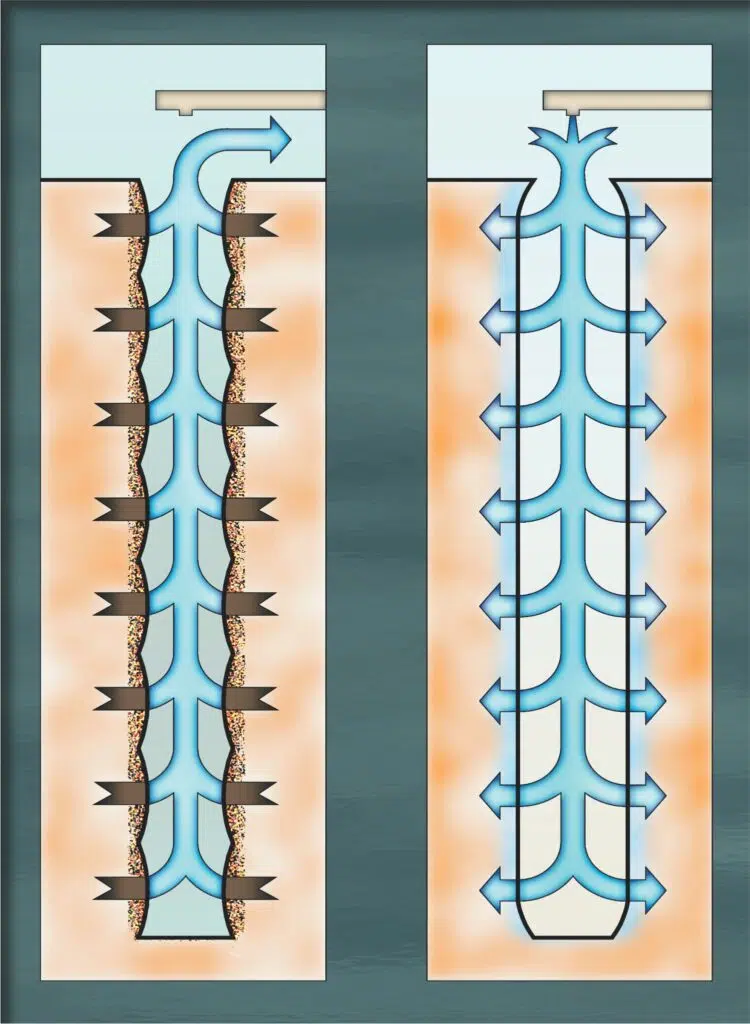

A diferencia de los filtros de mangas, los ciclones separan al producto del aire por centrifugado. De esta forma, las partículas pesadas (Polvo) se adhieren el cilindro del ciclón y lo liviano (Aire) se mantiene en el centro, saliendo por la parte superior.

Para determinar el ciclón apropiado, se parte también del caudal necesario, y según la efectividad de separación que se necesite, se determina la pérdida de carga o presión que se aceptará tener, y se determina el diámetro del ciclón de acuerdo a ella. En muchos casos se colocan ciclones en serie para mejorar su eficiencia.

Las principales ventajas del ciclón frente a un filtro de mangas son:

- Menor costo

- Menor mantenimiento

- Mayor higiene

- Menor ruido

Su desventaja es su menor eficiencia, ya que los porcentajes de separación de polvos son menores.

3- Tipos de filtros de aire con mangas o cartuchos filtrantes que podemos suministrar

Fabricamos varios tipos de filtros de mangas, todos con autolimpieza a contrapresión, en acero o acero inoxidable.

Mangas o cartuchos filtrantes: El diámetro standard es de 120 mm.

- Las mangas son de poliéster punzado montado dentro de canasto galvanizado.

- Los cartuchos son también de telas no tejidas plisadas y poseen mayor superficie filtrante.

Accesorios posibles:

Medición de suciedad de mangas: Con el agregado de manómetros que miden la caída de presión en las mangas o cartuchos filtrantes, es posible controlar su saturación también en forma automática.

Protección contra explosión: Dentro del filtro no hay elementos conductores de electricidad. Es posible agregar venteos contra explosiones en forma opcional.

Fluidificadores en la tolva de descarga: Para evitar atoramiento de producto en la descarga del filtro, es posible agregar fluidificadores que evitan la misma.

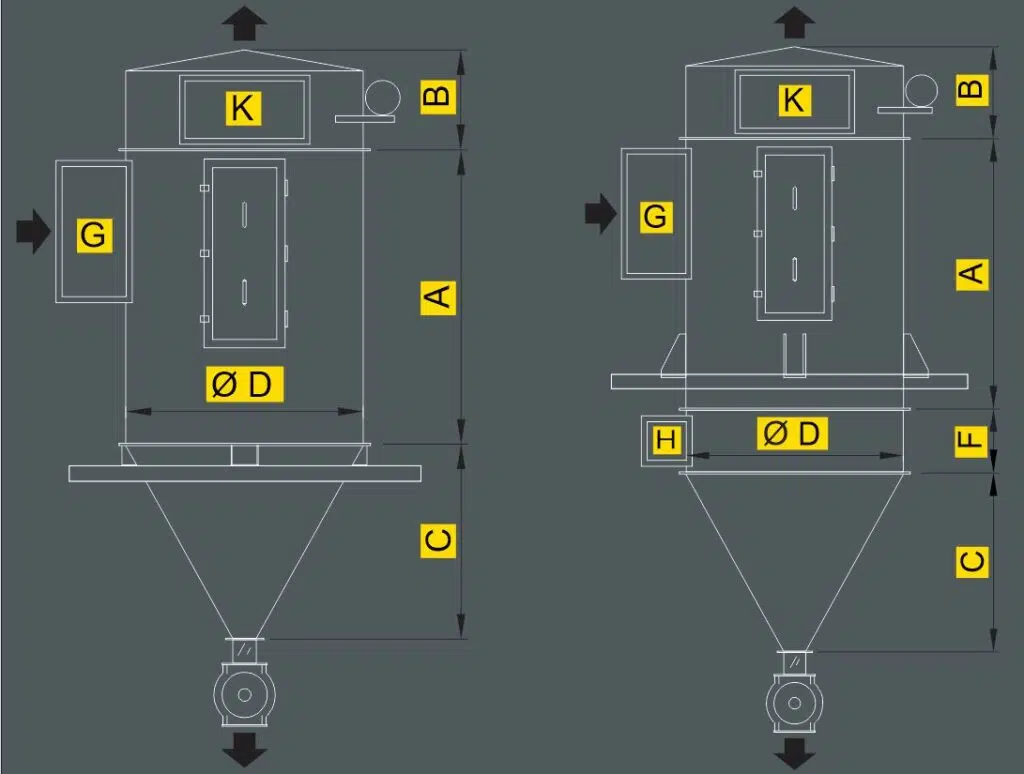

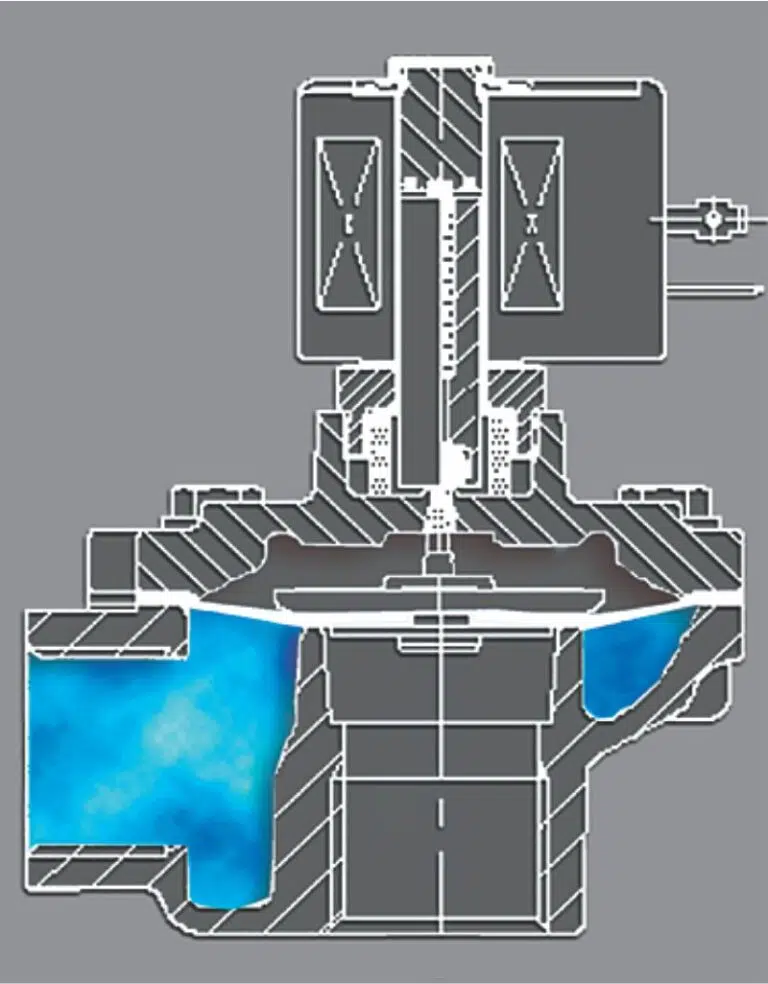

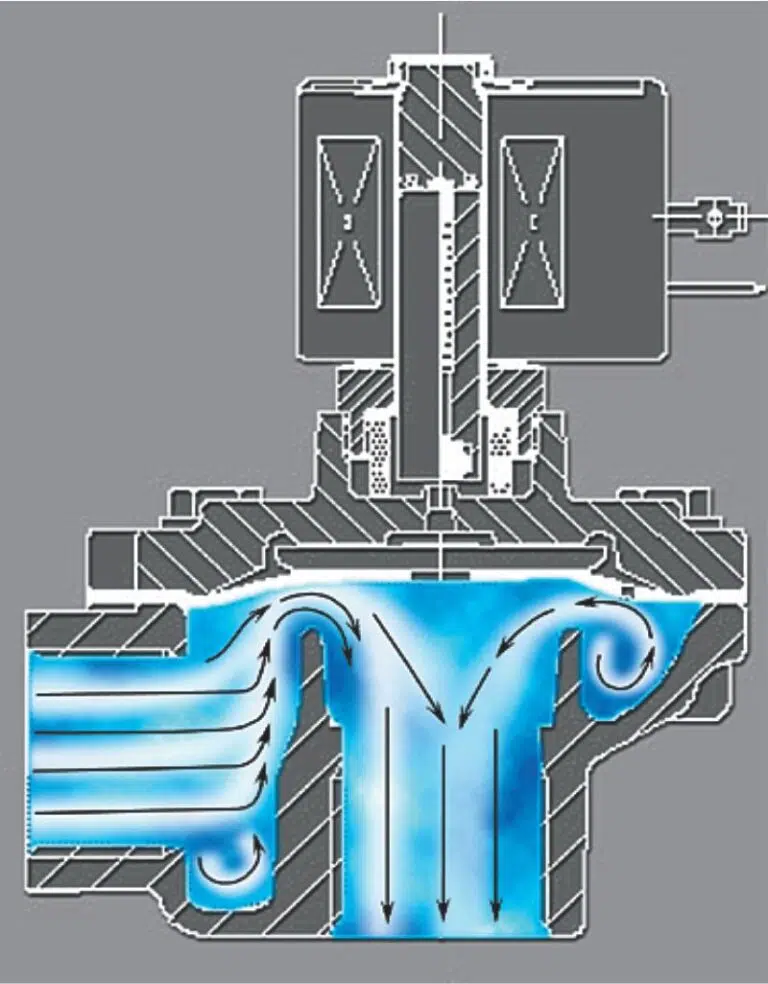

3.a- Filtros de mangas o cartuchos de sección redonda HDFA

Los filtros HDFA están pensados para lograr una óptima separación de polvo, ya que agregan el efecto de separación ciclónica. Electroválvula de limpieza de 1½” G.

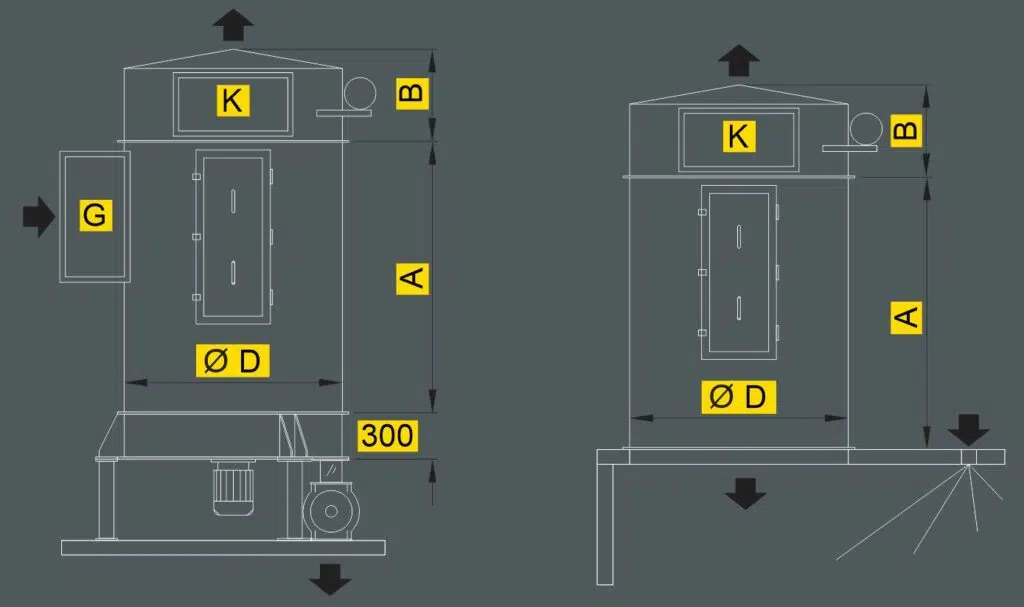

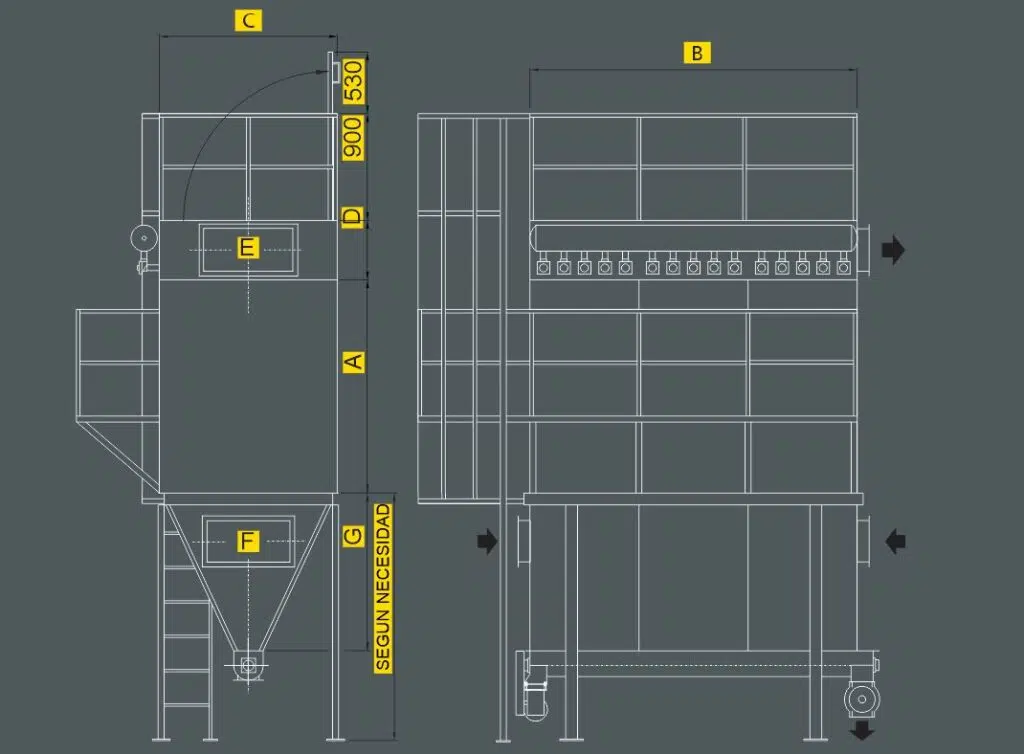

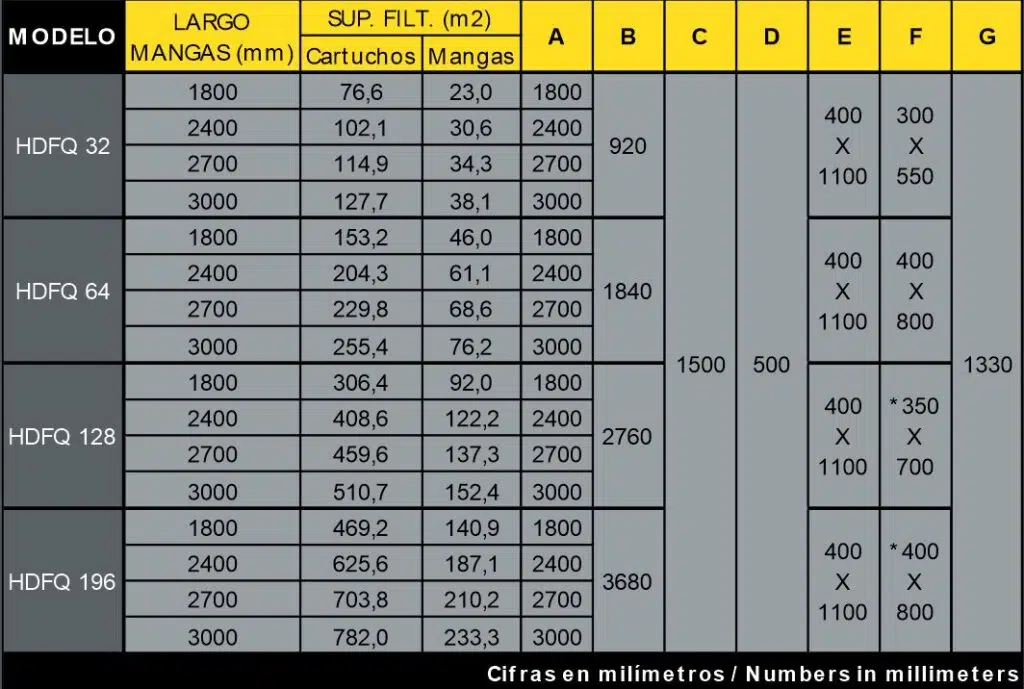

3.b- Filtros de mangas o cartuchos de sección cuadrada HDFQ

Los filtros HDFQ están pensados para lograr economía de espacio y un menor costo. Se suministran en 2 grupos de tamaños; de 8 a 16 mangas con atención de mangas desde puerta lateral y de 40 a 160 mangas con atención desde cabezal superior. Filtros de hasta 16 mangas con electroválvula de limpieza de 1″G y el resto con 1½”G.

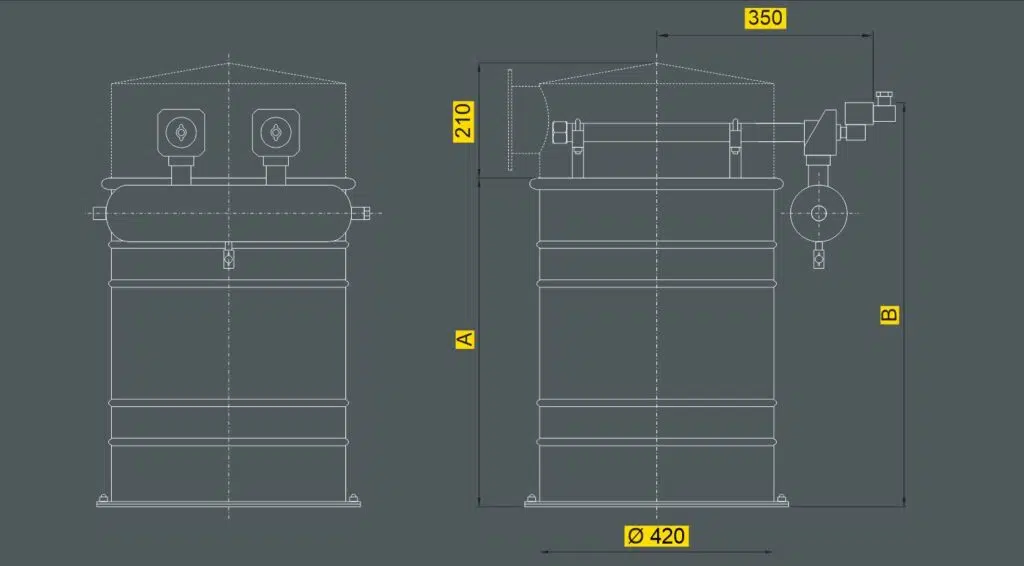

3.c- Filtros pequeños de mangas o cartuchos HDFT

Los filtros HDFT son pequeños, especialmente desarrollados para pequeños caudales de aire como por ejemplo para las tolvas donde descargan transportes neumáticos.

Filtros de mangas. ¿Cómo funcionan y cuáles son los tipos de filtros de mangas?

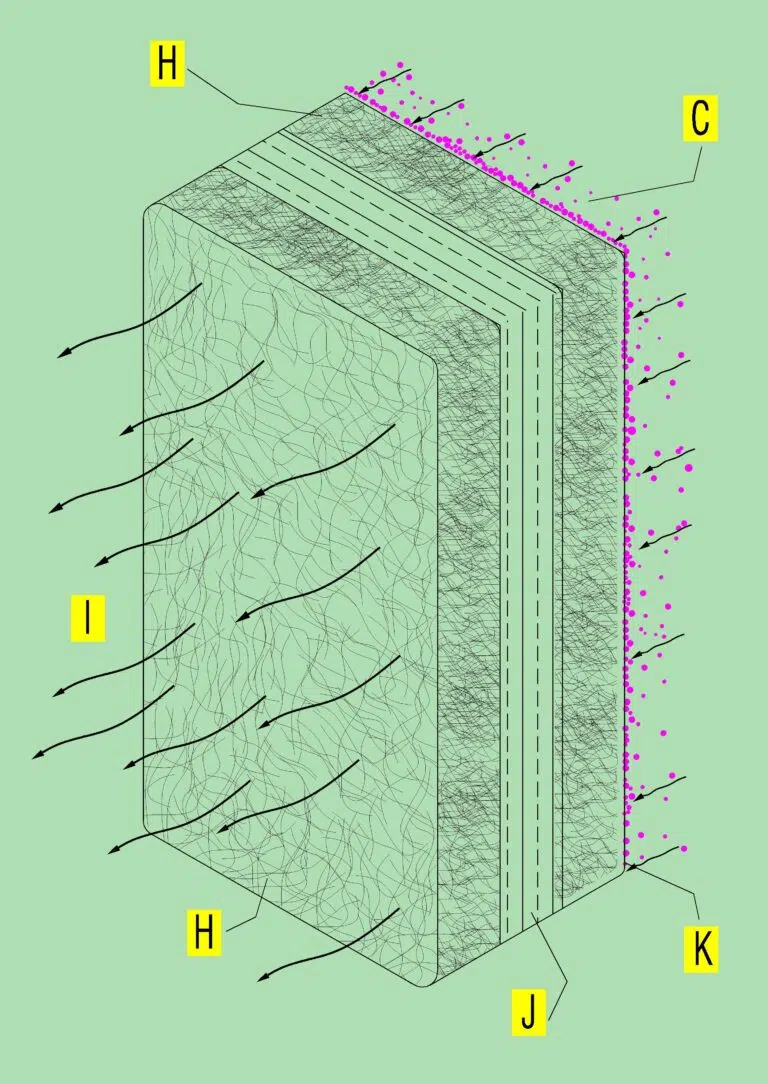

Dentro del grupo de los equipos depuradores o separadores empleados en los sistemas de aspiración localizada, los filtros de mangas resultan los equipos más difundidos y representativos de la separación de sólidos en un flujo gaseoso. Poseen en su interior, elementos filtrantes de textiles técnicos.

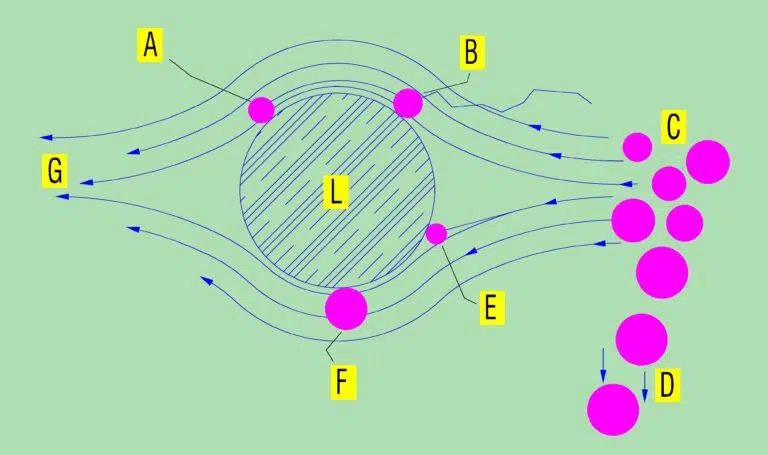

Los filtros de tela separan las partículas mediante obstrucción, impacto, interceptación, difusión y atracción electroestática, La tela está constituida por materiales fibrosos, naturales o sintéticos, pudiendo ser tejidos y no tejidos (fieltros). Los avances de las últimas décadas en la producción y desarrollo de textiles no tejidos (telas punzonas), lograron que los mismos se impongan debido a sus mejoras de resistencia mecánica, química y a altas temperaturas.

Las telas punzonadas se identifican por su espesor y peso por unidad de superficie. La tela o medio filtrante es poroso, y por lo tanto permite la circulación del aire a través del mismo, reteniendo las partículas en su cara “sucia”. Otro parámetro que identifica al textil, es su permeabilidad; que se define como el volumen de aire que atraviesa una superficie en una unidad de tiempo con una determinada diferencia de presión. La combinación de ambos parámetros, determina la eficacia de retención de la tela filtrante.

Las telas punzonadas empleadas en filtración, cuentan con una malla que proporciona resistencia mecánica al textil. Por otro lado, los fabricantes aplican un tratamiento en la cara que estará en contacto con el polvo (generalmente flameado), presentando así una superficie lisa que facilitará el desprendimiento del material retenido superficialmente. La máxima eficiencia de retención se obtiene progresivamente, hasta que las partículas más pequeñas que quedan retenidas, generan la denominada “torta filtrante”. Por ello, en algunos casos, se realiza la llamada “precarga”; que logra la necesaria capacidad filtrante, introduciendo al circuito material inerte de granulometría controlada que genera dicha torta.

A: Electrostática

B: Difusión

C: Gravedad

E: Inercia

F: Impacto

G: Flujo del gas

H: Fieltro

I: Aire limpio

J: Tejido de respaldo

K: Torta filtrante

L: Fibra

Autolimpieza de mangas o cartuchos filtrantes:

Debido a la impregnación acumulativa de material, los filtros de mangas cuentan son sistemas que ayudan a desprender el polvo retenido, denominado sistema de limpieza o autolimpieza. Nuestros filtros utilizan principalmente el sistema de autolimpieza con aire a contra presión. Con ello se logra disminuir sensiblemente el tamaño de los filtros, aumentando su eficiencia.

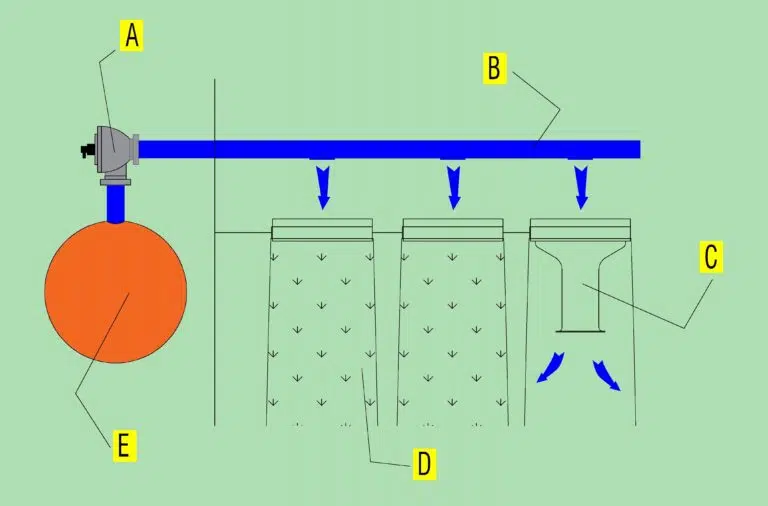

El sistema tiene los siguientes componentes:

A: Válvula a diafragma

B: Caño soplador

C: Venturi

D: Manga

E: Pulmón de aire comprimido

- Depósito pulmón de aire comprimido.

- Válvulas a diafragma con piloto neumático o eléctrico, encargadas de lograr los pulsos o disparos de aire para la limpieza.

- Caños o flautas sopladoras, encargadas de introducir los pulsos de aire comprimido en el interior de cada manga.

- Accesorios de conducción y conexión del circuito de aire comprimido.

- Tubos aceleradores o Venturi. (muchas veces forman parte de los canastos porta mangas)

- Secuenciador electrónico programable, encargado de administrar la secuencia y duración de los ciclos de limpieza. Frecuentemente asociado o incluyendo un manómetro diferencial que posibilita la habilitación de los ciclos de limpieza según demanda, dentro de un rango de presiones previamente seteadas.

Principio de funcionamiento de la autolimpieza:

Dentro del cuerpo principal se encuentran montadas las mangas o cartuchos en forma vertical. El aire cargado de polvo fluye desde el exterior de las mangas pasando a través de la tela filtrante. El aire limpio sube por el interior de la manga hasta el ventilador o bien simplemente al exterior.

En intervalos regulares y un grupo tras el otro, las mangas filtrantes son limpiadas mediante válvulas solenoide y toberas que inyectan el aire producido por las primeras. El proceso de limpieza consta de rápidos pulsos de aire a presión de gran caudal en contra corriente, de aproximadamente 0,2 segundos de duración cada uno. Con cada uno de estos soplidos, las mangas se inflan abruptamente, provocando el desprendimiento del polvo que estaba pegado en su cara externa.

Esta limpieza no interrumpe la aspiración. El pulso se transmite a una línea de mangas (en general no más de 14 mangas por fila) y la frecuencia habitual está en el orden de los 30 – 120 segundos entre soplidos. Estos ciclos de disparos podrán ser ininterrumpidos, o según necesidad, si se cuenta con un presostato que monitoree el estado de saturación de la tela filtrante.

Electroválvulas de limpieza: Especialmente desarrolladas para filtros de mangas. Producen un rápido pulso de aire de gran caudal instantáneo, con lo que se alcanza una limpieza muy eficiente. Se comandan con un programador.

Productos que habitualmente manejamos en nuestras instalaciones de aspiración y filtrado de aire:

– Trigo

– Maiz

– Avena

– Café

– Cacao

– Centeno

– Cebada

– Arroz

– Girasol

– Garbanzos

– Soja

– Maní

– Porotos

– Especias

– Alimento balanceado

– Pellets o piensos

– Azúcar cristal

– Azúcar impalpable

– Cacao

– Café

– Coriandro

– Curcuma

– Gelatina

– Harina de hueso

– Harina de pescado

– Leche en polvo

– Legumbres secas

– Pan rallado

– Rebozador

– Aluminio en polvo

– Atrazina

– Bentonita

– Bórax en polvo

– Cal

– Caolín

– Carbón activado

– Carbonato de Calcio

– Cemento

– Conchilla

– Cuarzo

– Dióxido de Titanio

– Dolomita

– Fertilizantes

– Fosfato Monoamonico

– Fosfato Diamonico

– Fosfato Tricalcico

– Mica

– Materiales Refractarios

– Naftalenosulfonato de sodio

– Negro de humo

– Pigmentos

– Jabones

– Sal

– Silice Precipitada

– Soda cáustica

– Sulfato de Magnesio

– Sulfato de Zinc

– Tanino

– Tierra Diatomea

– Tinturas

– Yeso

– Litio

– Afrecho y afrechillo

– Semita y semitín de trigo

– Semolina

– Rebasillo

– Harina zootécnica

– Semola de Maiz

– Sémola

– Polenta

– Harina de trigo, maíz, soja, etc.

– Germen

– Almidón

– Cáscara

• Policarbonato

• Policloruro de vinilo o PVC

• Poliestireno o PET

• Polietileno

• Polipropileno

• Poliestireno Expandido (telgopor)

– Aserrín

– Madera

– Corcho

– Jabón en polvo

– Pigmentos